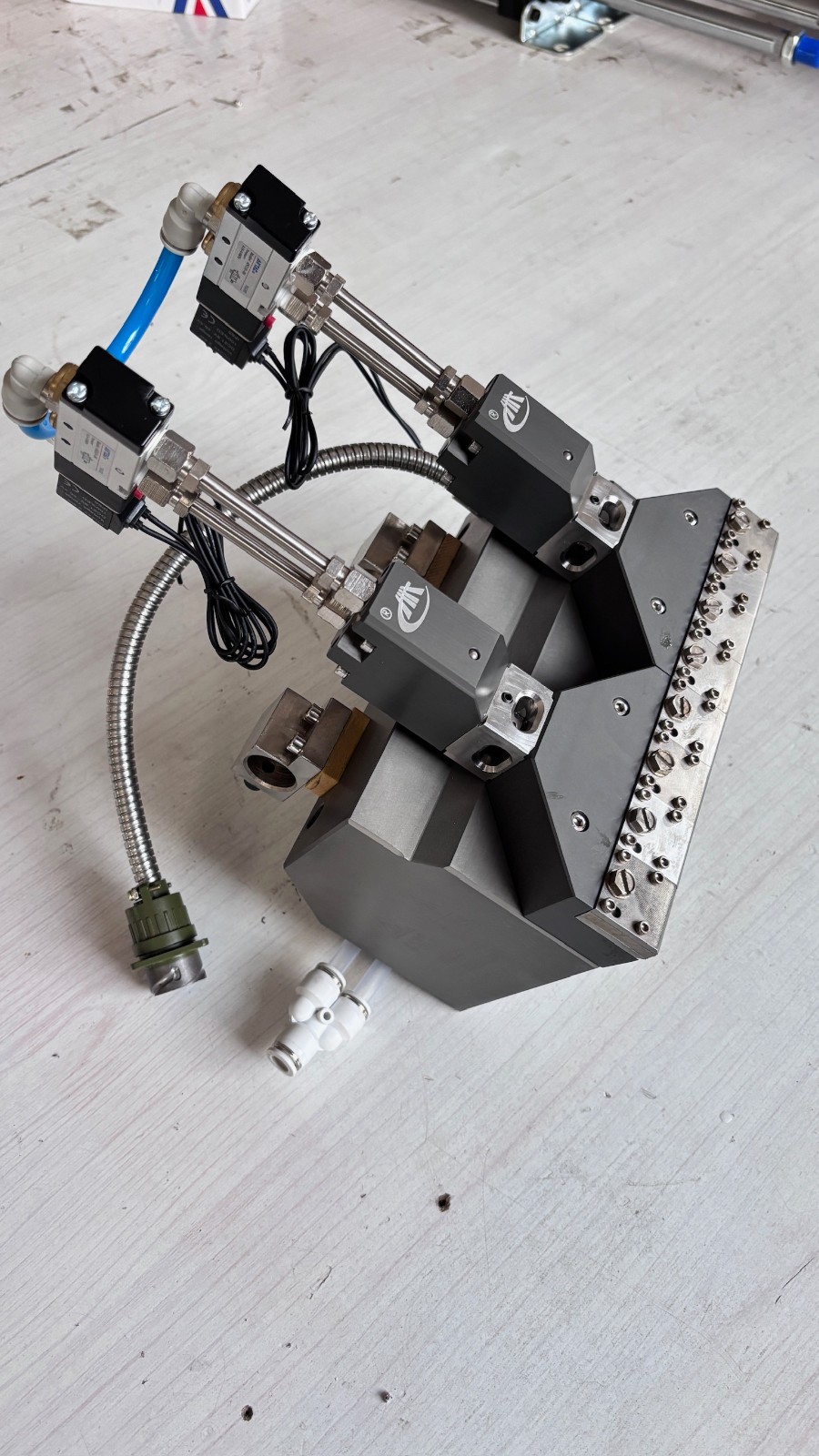

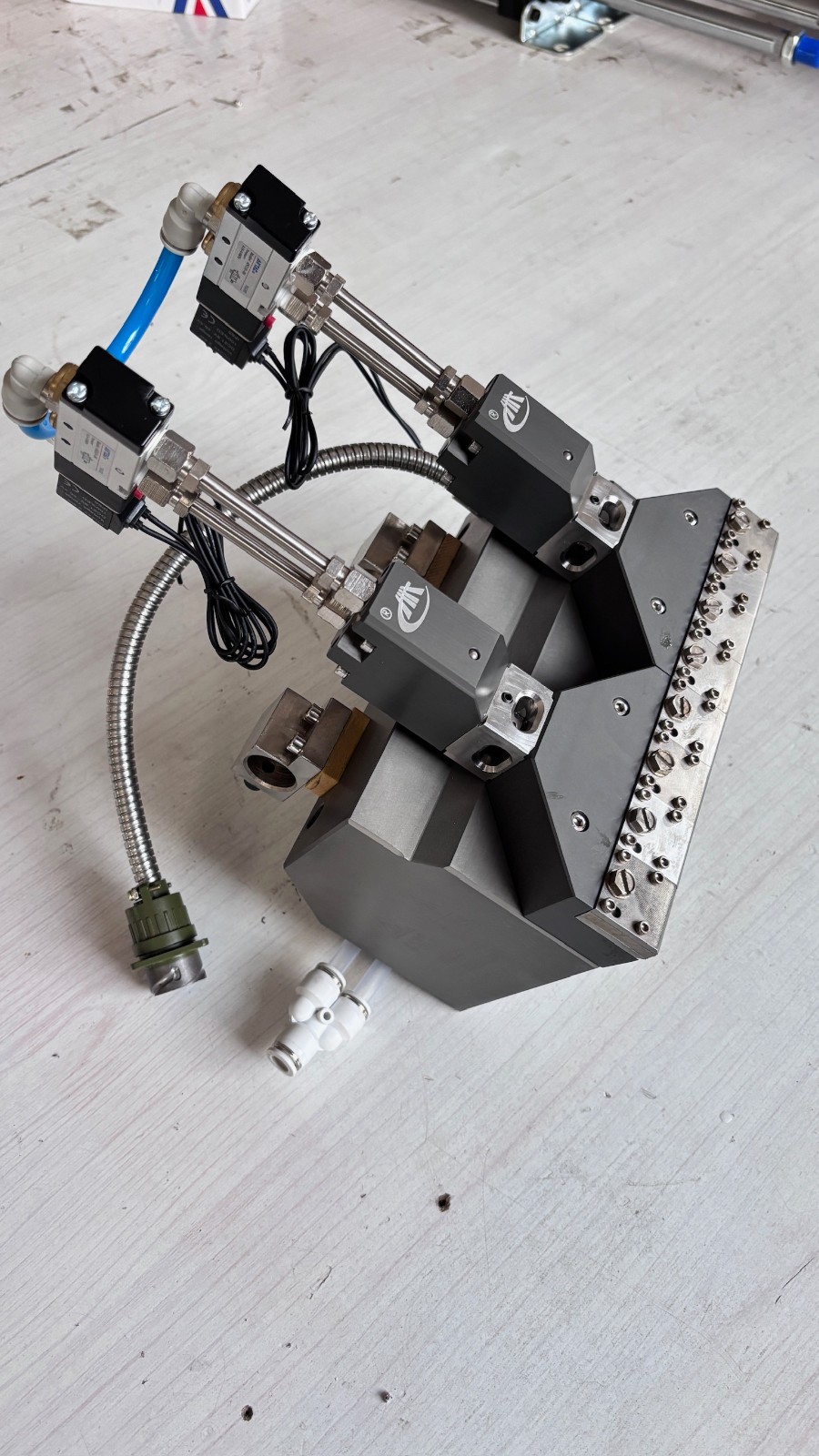

热熔胶喷枪漏胶问题分析及解决方案

一、热熔胶喷枪漏胶原因分析

1. 热熔胶喷枪出厂前均经过耐压检测,正常工况下不易出现漏胶现象。但长期使用后,车间环境中的粉尘易附着于喷嘴表面,随热熔胶一同在喷嘴处固化,导致热空气无法从喷嘴正常喷出以实现热熔胶雾化,最终造成热熔胶垂流漏出。

2. 密封部件随使用时长增加出现老化,弹性失效,导致热熔胶从密封接触面溢出。

3. 喷枪内部两接触面相间存在划伤,热熔胶沿划痕缝隙渗漏。

上述任一原因引发的漏胶问题,均会对产品质量造成严重影响。

二、热熔胶喷枪漏胶解决方法

1. 喷嘴清洗:首先将热熔胶喷枪加热至100℃及以上,拆卸喷嘴固定螺栓并取下喷嘴模块(操作时需做好防护措施,防止烫伤);随后拆卸喷嘴模块上的锁紧螺栓,拆分内部喷片,将喷片完全浸入清洗剂中浸泡;采用柔软棉布对各喷片进行彻底清洁,严禁使用刀片等尖锐工具,避免划伤喷片;清洁完成后,按原装配顺序组装喷片及喷嘴模块,并装回喷枪;静置数分钟待喷嘴恢复至正常工作温度后,即可投入使用。

2. 密封圈更换:定位并更换已老化或损坏的密封圈,需选用同型号规格的密封圈进行替换;更换后,在密封圈表面涂抹适量硅油脂,确保其充分润滑。

3. 接触面划伤处理:此类漏胶问题处理难度相对较大。若划痕较轻微,可采用600目金相砂纸沾水打磨修复;若划痕过深,需通过机床铣削加工平整接触面后,方可重新投入使用。

三、日常使用与保养注意事项

热熔胶喷枪主体采用航空铝型材制成,材质相对精密,使用过程中需避免磕碰损伤。同时,应注重日常保养工作,定期清扫喷枪表面的粉尘及杂物,保障设备正常运行。